Технологии рекуперации тепловой энергии в промышленных процессах

Рекуперация тепловой энергии представляет собой один из наиболее эффективных методов повышения энергоэффективности промышленных предприятий. В условиях растущих цен на энергоресурсы и ужесточения экологических требований, системы утилизации отходящего тепла становятся не просто желательным дополнением, а необходимым элементом современного производства. Правильно спроектированная система рекуперации может снизить энергопотребление предприятия на 15-40%, что напрямую влияет на рентабельность инвестиций и конкурентоспособность бизнеса.

Основные типы теплообменников для промышленной рекуперации

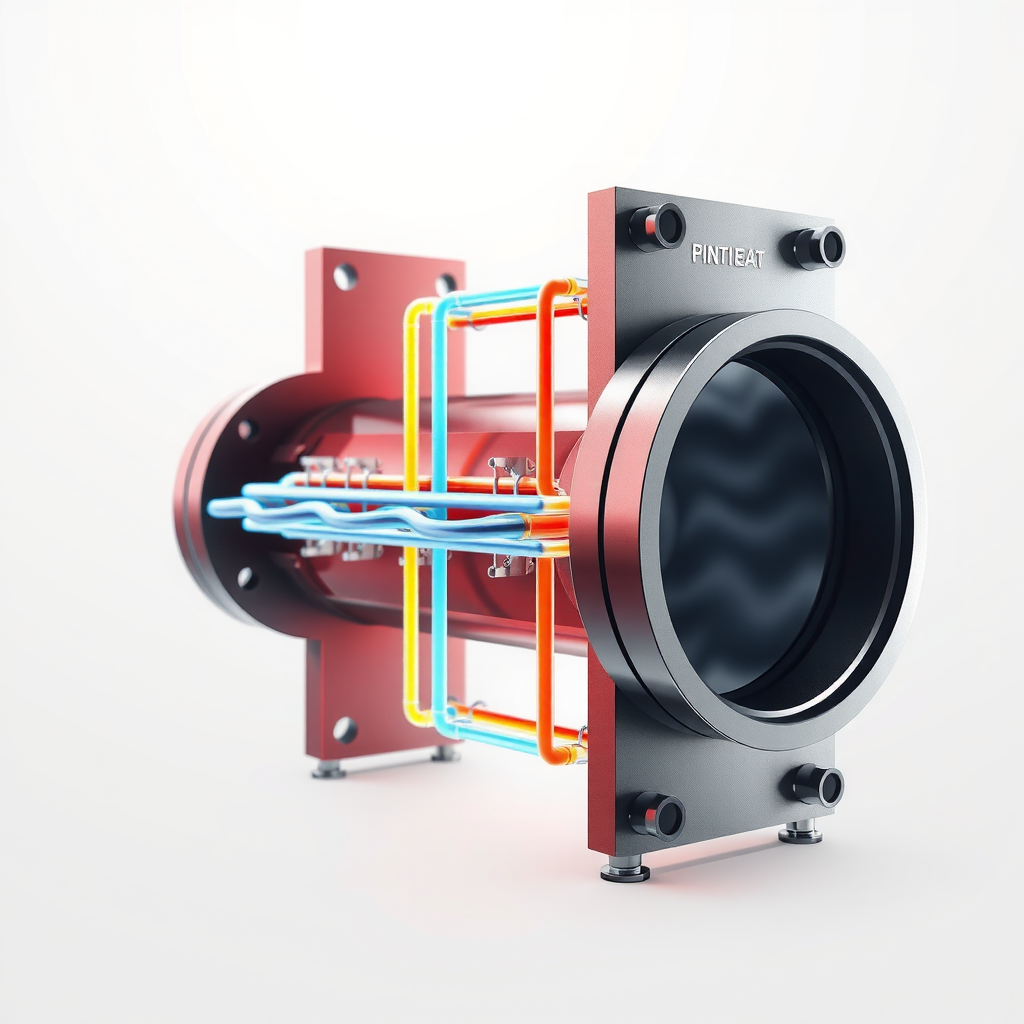

Выбор типа теплообменника определяется характеристиками технологического процесса, температурными параметрами потоков и требуемой эффективностью теплопередачи. Пластинчатые теплообменники обеспечивают высокую эффективность при компактных размерах и широко применяются в пищевой промышленности и химическом производстве. Их конструкция позволяет легко изменять теплообменную площадь путем добавления или удаления пластин, что обеспечивает гибкость при модернизации производства.

Кожухотрубные теплообменники остаются стандартом для высокотемпературных применений и процессов с высоким давлением. Их надежность и способность работать в агрессивных средах делают их незаменимыми в нефтехимической и металлургической отраслях. Современные модели оснащаются усовершенствованными трубными пучками с турбулизаторами потока, что повышает коэффициент теплопередачи на 20-30% по сравнению с традиционными конструкциями.

Регенеративные теплообменники с вращающимся ротором эффективны для утилизации тепла из дымовых газов и вентиляционных выбросов. Их применение в сушильных установках и печах позволяет возвращать в процесс до 85% тепловой энергии отходящих газов. Ключевым преимуществом является способность работать с загрязненными потоками без существенного снижения эффективности, что критично для многих производственных процессов.

Стратегии внедрения систем рекуперации на действующих предприятиях

Успешное внедрение системы рекуперации начинается с детального энергетического аудита производства. Необходимо идентифицировать все источники отходящего тепла, определить их температурные параметры, расходы и режимы работы. Особое внимание следует уделить процессам с высокой температурой отходящих потоков – именно здесь потенциал энергосбережения максимален. Типичные источники включают дымовые газы котлов и печей, охлаждающую воду компрессоров, конденсат паровых систем и технологические стоки.

Следующий этап – определение потребителей рекуперированного тепла. Оптимальная схема предполагает минимальную транспортировку теплоносителя и максимальное совпадение графиков работы источника и потребителя. В производственных условиях часто используется каскадная схема использования тепла: высокотемпературное тепло направляется на технологические нужды, среднетемпературное – на отопление и горячее водоснабжение, низкотемпературное – на предварительный подогрев воздуха или воды.

Финансовое обоснование проекта должно учитывать не только прямую экономию энергоресурсов, но и сопутствующие выгоды: снижение нагрузки на системы охлаждения, уменьшение выбросов парниковых газов, повышение надежности энергоснабжения. Типичный срок окупаемости систем рекуперации составляет 2-5 лет, что делает такие инвестиции привлекательными даже без учета государственных субсидий и льгот на энергоэффективные технологии.

Количественная оценка эффективности рекуперации

Эффективность системы рекуперации оценивается через несколько ключевых показателей. Коэффициент рекуперации показывает долю утилизированного тепла от общего количества отходящей энергии и для современных систем составляет 60-85%. Температурная эффективность характеризует степень нагрева холодного потока и зависит от типа теплообменника и схемы движения теплоносителей. Противоточные схемы обеспечивают максимальную эффективность, достигающую 90-95%.

Экономическая эффективность рассчитывается как отношение годовой экономии к капитальным затратам. Для типичного промышленного предприятия с потреблением тепловой энергии 50 ГВт·ч в год, внедрение системы рекуперации с эффективностью 30% дает годовую экономию около 15 ГВт·ч. При стоимости тепловой энергии 1500 рублей за ГВт·ч это составляет 22,5 миллиона рублей экономии ежегодно. Капитальные затраты на систему рекуперации такого масштаба обычно находятся в диапазоне 45-70 миллионов рублей.

Важным аспектом является учет эксплуатационных затрат. Системы рекуперации требуют регулярного обслуживания: очистки теплообменных поверхностей, замены уплотнений, контроля коррозии. Правильно организованное техническое обслуживание обеспечивает стабильную работу системы на протяжении 15-20 лет с сохранением эффективности на уровне 85-90% от проектной. Затраты на обслуживание обычно составляют 3-5% от стоимости оборудования в год.

Интеграция с системами автоматизации и управления

Современные системы рекуперации неразрывно связаны с автоматизированными системами управления производством. Интеллектуальные контроллеры непрерывно отслеживают температуры, расходы и давления теплоносителей, оптимизируя режимы работы в реальном времени. Это позволяет адаптировать систему к изменяющимся условиям производства и максимизировать энергосбережение при любых режимах работы.

Системы мониторинга собирают данные о работе оборудования, формируя базу для предиктивного обслуживания. Анализ трендов температур и давлений позволяет выявлять загрязнение теплообменных поверхностей на ранних стадиях и планировать очистку до существенного снижения эффективности. Такой подход увеличивает межремонтные интервалы и снижает риск внеплановых остановок производства.

Интеграция с корпоративными информационными системами обеспечивает прозрачность энергопотребления на всех уровнях управления. Руководство получает актуальные данные об эффективности энергоиспользования, что позволяет принимать обоснованные решения о дальнейших инвестициях в энергосбережение. Детализированный учет энергопотоков помогает выявлять неэффективные процессы и определять приоритеты модернизации.

Перспективы развития технологий рекуперации

Развитие материаловедения открывает новые возможности для повышения эффективности теплообменного оборудования. Применение композитных материалов с высокой теплопроводностью и коррозионной стойкостью позволяет создавать более компактные и долговечные теплообменники. Наноструктурированные покрытия теплообменных поверхностей увеличивают коэффициент теплопередачи на 15-25% при сохранении габаритов оборудования.

Термоэлектрические генераторы представляют интерес для утилизации низкопотенциального тепла с одновременной выработкой электроэнергии. Хотя их КПД пока не превышает 5-8%, для некоторых применений прямое преобразование тепла в электричество оказывается экономически оправданным. Особенно перспективно использование термоэлектрических модулей в удаленных объектах, где стоимость электроэнергии высока, а источники отходящего тепла доступны.

Тепловые насосы высокой мощности расширяют возможности использования низкотемпературного тепла. Современные промышленные тепловые насосы способны поднимать температуру с 30-40°C до 80-90°C с коэффициентом преобразования 3-4. Это позволяет утилизировать тепло технологических стоков и вентиляционных выбросов, которые ранее считались непригодными для рекуперации. Комбинация теплообменников и тепловых насосов обеспечивает максимальную глубину утилизации отходящего тепла.

Ключевые выводы

- Системы рекуперации тепла обеспечивают снижение энергопотребления на 15-40% с окупаемостью 2-5 лет

- Выбор типа теплообменника определяется параметрами процесса и требуемой эффективностью

- Интеграция с системами автоматизации повышает эффективность и надежность работы

- Новые технологии расширяют возможности утилизации низкопотенциального тепла

Рекуперация тепловой энергии остается одним из наиболее эффективных направлений повышения энергоэффективности промышленных предприятий. Правильный выбор оборудования, грамотное проектирование и профессиональная эксплуатация обеспечивают стабильную экономию энергоресурсов на протяжении десятилетий. В условиях роста цен на энергоносители и ужесточения экологических требований инвестиции в системы рекуперации становятся не только экономически оправданными, но и стратегически необходимыми для сохранения конкурентоспособности производства.